Hesperian Health Guides

Làm đế giày

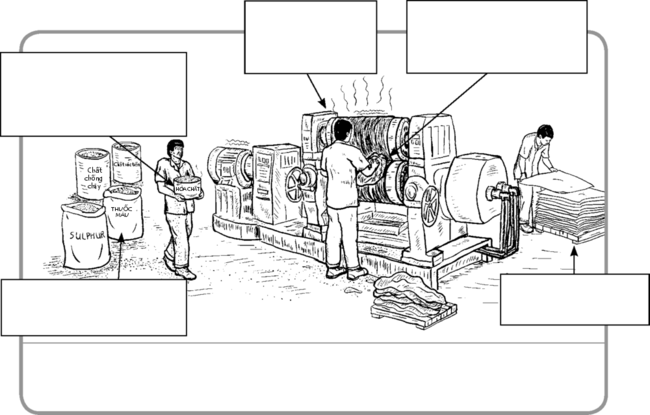

Những mối nguy từ khâu trộn vật liệu với hóa chất để sản xuất đế giày

Hầu hết đế giày được làm từ ethylene vinyl acetate (EVA), polyurethane, cao su tổng hợp và tự nhiên. Các chất này được nung nóng và trộn với nhiều hóa chất khác rồi cán thành tấm. Tất cả các hóa chất khi trộn với nhau sẽ tạo ra bụi, hơi, khói, vô cùng nguy hiểm khi hít phải.

Khi cân đo và pha trộn hóa chất, NLĐ có thể phải tiếp xúc với các hóa chất trong trường hợp chúng bị đổ, bị bay hơi hay dưới dạng bụi, khói. Một trong những biện pháp để làm giảm nguy cơ cho NLĐ là sử dụng các hóa chất đã được trộn sẵn. Chẳng hạn, công ty NIKE đã áp dụng phương pháp trộn trước, trong đó hóa chất được lượng hóa, trộn, tạo hình dưới dạng viên rồi đóng gói trước khi chuyển đến các nhà máy sản xuất giày. Người thợ làm giày sau đó sẽ sử dụng viên này cho máy trộn cao su hoặc nhựa để làm đế. Điều này không chỉ hạn chế tiếp xúc với hóa chất cho NLĐ mà còn làm giảm lượng chất thải. Nếu quá trình sản xuất viên hóa chất là an toàn, nó là sự cải tiến đáng kể cho tất cả mọi người làm ở công đoạn này.

NLĐ làm việc trong công đoạn này cần:

- Một nơi thông thoáng, an toàn để cất giữ và pha trộn hóa chất.

- Bảo dưỡng tốt cho cả khu vực làm việc lẫn máy móc.

- Thông gió tốt để thải nhiệt và khói ra khỏi khu vực làm việc và toàn nhà máy.

- Được trang bị mặt nạ, găng tay và thiết bị bảo vệ khác khi cần thiết.

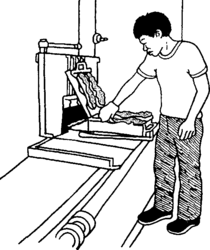

Những mối nguy từ việc đúc đế giày

Sau khi những tấm cao su được đưa vào trong máy tạo đế, chúng sẽ được nhiệt hóa rồi cắt, tạo thành những chiếc đế giày theo mẫu. Một cách làm khác của quá trình trên là cao su sẽ được phun trực tiếp vào khuôn gắn liền trong thiết bị chuyên dụng kín.

Cho dù sử dụng phương pháp sản xuất nào đi nữa, NLĐ đều phải lấy những chiếc đế giày có nhiệt độ cao từ khuôn ra; họ phải tiếp xúc với hơi, khí hóa chất thải ra từ đế giày nóng. Không những vậy, trong quá trình đế được làm nguội, hơi khí hóa chất vẫn tiếp tục thoát ra. Vì thế, quá trình làm đế cần lưu ý.

- Những chiếc máy làm đế cần phải được trang bị hệ thống thông gió tốt để có thể hút hết khói và bụi.

- Nếu hệ thống thông gió trục trặc, NLĐ sẽ tiếp xúc với hơi khí hóa chất; họ phải thông báo cho chủ sử dụng lao động biết để sửa chữa hệ thống thông gió, đồng thời cung cấp mặt nạ dưỡng khí cho đến khi hệ thống thông gió đó được khắc phục xong

- Bề mặt của máy làm đế có nhiệt độ khá cao, có thể lên tới 150°C hoặc cao hơn. Nên có lớp che chắn bên ngoài máy để tránh cho NLĐ không bị bỏng.

Sau khi đế giày được làm nguội, chúng sẽ không gây hại cho NLĐ trong các công đoạn tiếp sau.

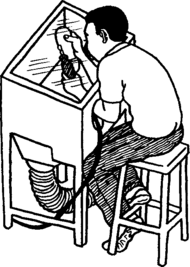

Những mối nguy từ việc mài đế giày

NLĐ còn phải mài và làm sạch đế giày. Quá trình mài tạo ra rất nhiều bụi, có thể gây hại tới sức khỏe của NLĐ. Thông thường, quá trình này được thực hiện trong một chiếc hộp nhựa nửa kín, trong suốt.

- Chiếc hộp đó sẽ được lắp đặt một thiết bị hút bụi để hút toàn bộ bụi phát sinh từ trong hộp.

- Cần có hệ thống thông gió cục bộ tại ví trí NLĐ xử lý đế giày. Trong trường hợp không có hệ thống thông gió, NLĐ phải đeo mặt nạ chống bụi.

- Người lao động phải được trang bị găng tay và mặt nạ có kính bảo hộ vì bụi cao su có thể gây ra hiện tượng kích ứng da. (Xem Chương 18.)

Đôi khi NLĐ phải mài cho bề mặt của đế giày nhám để keo gắn được bền và chắc hơn. Trong khi mài, nhiều bụi sẽ phát sinh. Phương pháp mới được ứng dụng: thay vì mài, NLĐ sẽ sử dụng một chất tẩy dạng nước với những tính năng tương tự, khi đó sẽ không phát sinh bụi.